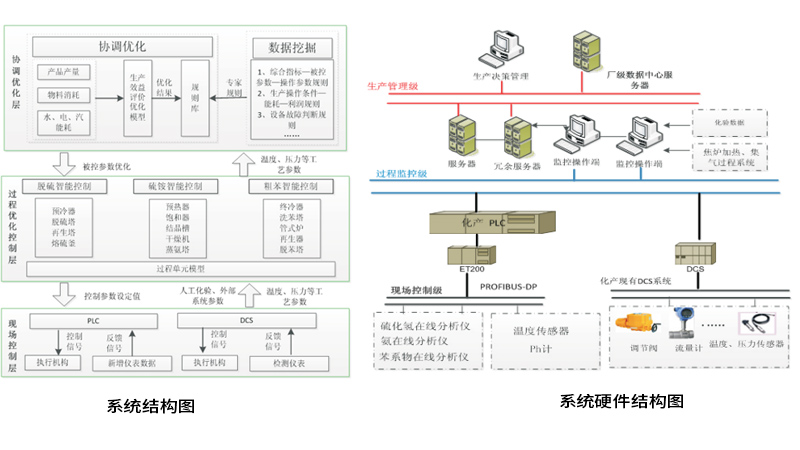

本系统从焦化一体化智能控制平台出发,主要包含脱硫子 系统、硫铵与蒸氨子系统、粗苯子系统及底层设备控制子系统, 对关键参数进行智能预测与控制,对底层设备进行联锁操作与 状态诊断,通过协调优化,实现底层设备自动控制、过程环节 稳定控制、上层管理协调优化,达到优化生产过程、降低成本、提高管理水平的目的。

咨询

数据采集

数据采集,采集DCS数据,设备结构信息数据,化验数据和在线分析仪数据。

工况预测

工况预测,预测荒煤气产生量,各工段煤气成分含量及产品产量。

设备特征分析

设备特征分析,根据实时、历史数据分析,优化设备状态。

安全联锁

安全联锁,设备安全联锁 及在紧急情况下(停电、停蒸汽等)的安全联锁。

工艺参数优化

工艺参数优化,通过分析产品产量和能耗、物耗的关系,建立脱硫、硫铵、蒸氨、粗苯生产优化模型,提高生产效率。

操作参数优化

操作参数优化,采用预测分析,自适应修正的策略 对操作参数的设定值 进行优化,减小被控变量波动幅度。

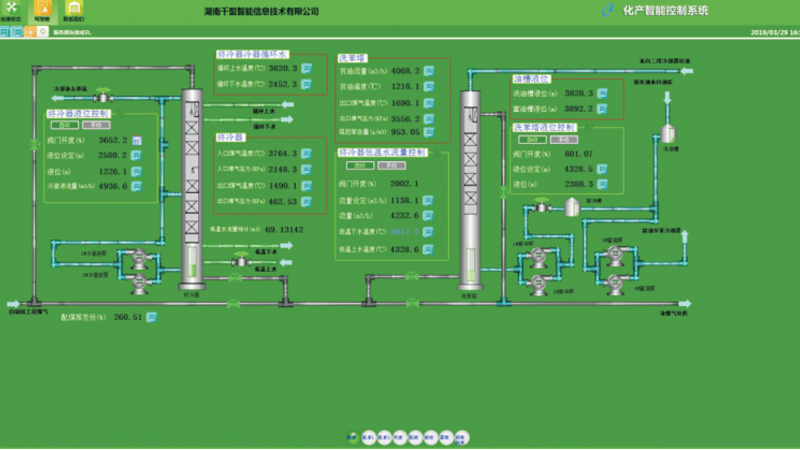

可视化实时监控

可视化实时监控,工艺流程信息化参数展示,工艺参数、安全参数与视频监控设备联锁报警显示。

辅助功能

辅助功能(包含数据管理、信息共享、系统设置、系统故障诊断、告警、日志管理等)。系统首先把炼焦过程、集气过程看成统一整体, 从物料守恒、能量守恒及气液相传质与分离理论角 度出发,分析脱硫、脱氨、蒸氨、脱苯过程机理, 建立吸收过程、精馏过程、换热过程、再生过程模 型,前馈优化各控制参数。然后结合现场采集工段 温度、压力等数据反馈修正各控制参数,对生产过 程进行稳定控制,减小工艺参数波动幅度,提高控制精度。

通过生产与物耗能耗的关系建立生产 效益优化模型,优化生产关键工艺参数;同时通过 数据挖掘对历史数据进行分析,关联“生产指标— 状态参数—操作参数”规则、工况评估规则等,并 通过规则自学习不断的完善、优化规则库。当工况 发生较大变化时,通过规则库计算较优被控参数值, 对回收过程进行优化操作,稳定生产过程。

版权所有 Copyright © 2019 湖南千盟工业智能系统股份有限公司 备案号:湘ICP备20000218号-1营业执照查询

湘公网安备 43060402000021号